ArayZ No.110 2021年2月発行FA(ファクトリーオートメーション)によるタイ製造業高度化

この記事の掲載号をPDFでダウンロード

最新記事やイベント情報はメールマガジンで毎日配信中

FA(ファクトリーオートメーション)によるタイ製造業高度化

公開日 2021.01.31

製造業はGDP(国内総生産)の約30%を占めるタイの基幹産業の一つである。しかし、豊富な労働力を持つベトナムなど周辺国の台頭、少子高齢化による労働人口の縮小などの課題を抱え、今後も高い競争力を維持するためにはFA(ファクトリーオートメーション)化を中心とした産業高度化が不可欠となっている。タイ政府の掲げる「タイランド4.0」においても、ロボット・オートメーションは重点産業の一つに位置している。今回はFA化を巡る世界及びタイの現状のほか、関連企業へのインタビューを交えてタイのFA事情に迫る。

世界の流れはFA化の推進

FA(ファクトリーオートメーション)とは工場における設計や加工、搬送、検査などの工程にロボットやセンサなどを導入して自動化することを言う。

人による作業はどうしても作業効率のバラつきや思わぬミスが起こり得る。FA化はサイクルタイムの安定・短縮、品質の均一化・向上に加えて重労働及び危険な作業の代替、省人化などのメリットをもたらす。多品種少量生産や人件費の高騰が進んだ先進国を中心に進んでいる。

FA化の一つの手段であるロボットにおいて、3つ以上の軸を持ちプログラムで制御可能なロボットが一般的に産業用ロボットと呼ばれるが、その中にもいくつか種類がある。

人間の腕のような形状をして動作範囲の広い垂直多関節ロボット(主に4軸~7軸)、1970年代に山梨大学の牧野洋教授(当時)らによって開発された水平方向に動作可能な水平多関節ロボット(スカラロボット、主に4軸)、縦・横・上下に直線的に動くことができる直交ロボット(主に2軸~4軸)、間接を並列(パラレル)に配置して動作させるパラレルリンクロボット(主に4軸~6軸)が主な種類となっている。

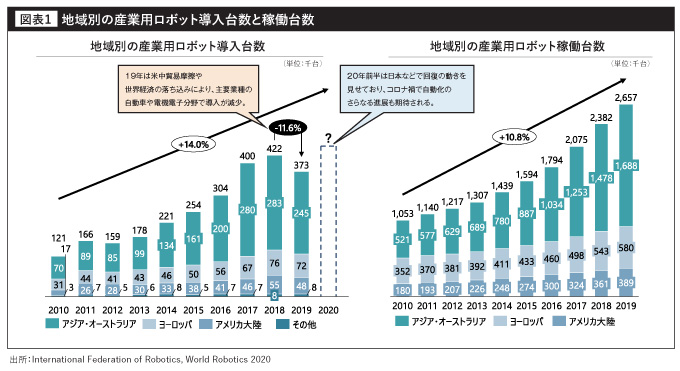

図表1は世界の産業用ロボットの年間導入台数や総稼働台数の推移だ。

2019年に若干の導入台数の落ち込みは見られたものの、総じて導入台数、稼働台数のいずれも年10%の成長を遂げ、現在300万台近いロボットが世界で稼働していることになる。また、世界に供給されるロボットの約5割は日本企業が製造したものだ。

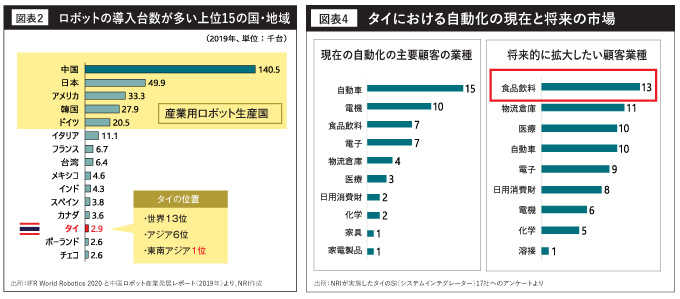

ただロボット導入の進展度合いを見ると偏りがある。母数が異なることから一概には言えないが、世界の工場とされロボットの生産拠点もある中国や日本、アメリカなどでの導入が大きく進んでいる。タイは東南アジアで1位と健闘しているものの、上位国と比べると桁が違う(図表2)。

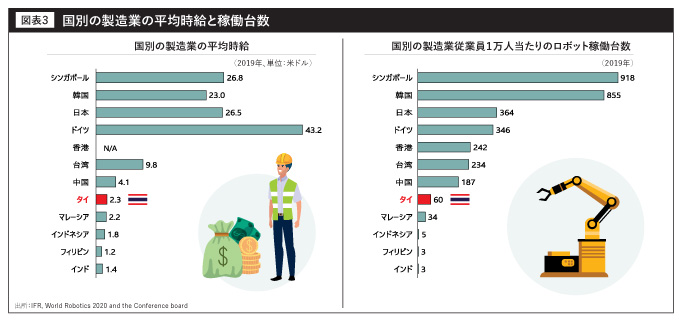

製造業の従業員1万人当たりの導入台数という観点でも、人件費の高いシンガポールや韓国、日本、ドイツが高い数値を示している。これらから、FA化を進める大きな要因の一つが省人化にあることが見て取れる。タイでFAの導入が進まない理由の一つは、タイがそれらの国に比べると人件費が高くないことが挙げられる(図表3)。

ロボットの導入が進んでいるのが世界的に見ても自動車や電機電子産業であり、それは野村総合研究所がタイで行った調査においても同様の傾向を示している(図表4)。

FA化に不可欠なSIとは

ロボットを含めたFA化の大きなカギを握るのがSI(システムインテグレーター、Sier=エスアイヤーとも)の存在だ。

通常、ロボットメーカーはロボット単体を製造、販売しており、ロボットメーカーだけでは自動化設備を構築できない。SIの仕事はロボットやセンサ、各種関連機器を駆使して顧客の要望に合った自動化設備を設計し、工場に導入することだ。FA化をさらに進めるにはSIの育成が不可欠となる。

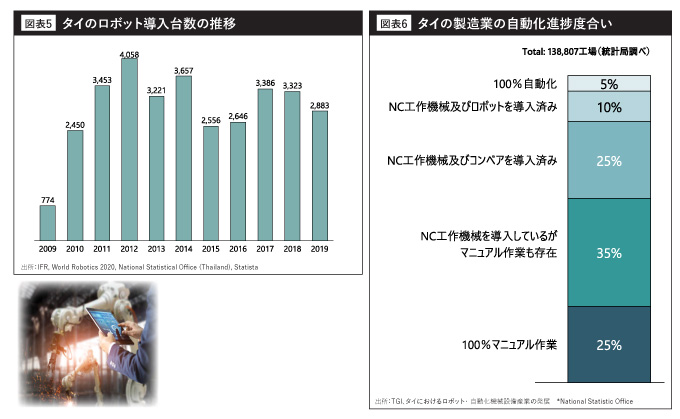

タイはロボット導入台数の推移を見ても、大きな伸びを見せていない(図表5)。

タイ政府もFA化を一層進展させるためにSIの重要性を認識しており、18年に200社程だったSI企業を23年までに1400社まで増やす目標を立てている。さらに全体の中で完全自動化やロボットなど自動化設備を取り入れている割合15%を21年中に50%まで高め、26年までには東南アジアの研究開発拠点の筆頭になることを目指している(図表6)。

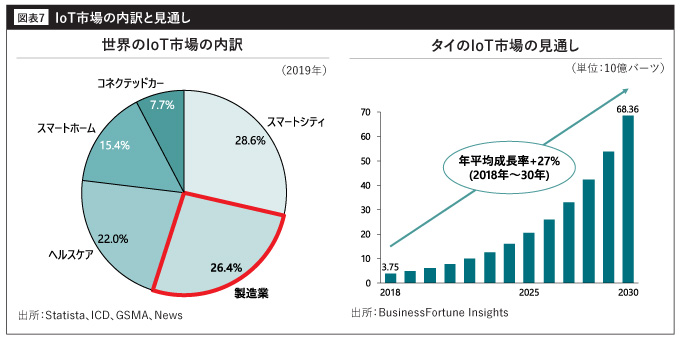

近年は製造業へのIoT(Internet of Things)導入の必要性も謳われている。IoT市場は世界及びタイでも年々拡大しており、製造業も大きな割合を占めている(図表7)。

IoTはあらゆるものがインターネットで繋がり、相互に情報交換をする仕組みだ。例えば工場内の設備や内外の拠点をネットワークで結び、各機器に付けたセンサなどから収集したデータを共有して設備の稼働状況を常時監視するなど、今後は生産現場でも一層活用が進む見通しだ。

JETRO担当者が語る!FA推進の鍵

タイの産業界では少子高齢化や生産年齢人口の減少に伴い、より高付加価値な事業領域へのシフトが必要です。特に大手財閥系企業においては素早いデジタル化の実現、中小企業を含む広い裾野産業では中長期を視野に入れた競争力の底上げが必須です。

具体的にはタイが強みを持つ製造業において従来のタイランド4.0でも掲げられているロボットなどの自動化やデジタル技術の促進による産業・人材の高度化に加えて、コロナ禍ではオペレーションの見直しをする企業も増えており、自動化による従業員の安全(非接触)、製造現場における設備や人材の最適化(生産・効率性)について改めて考えなければいけません。

IoT関連の投資は世界的に増大しています。製造業でも生産現場の情報をデジタル化し、クラウド上で各工場やサプライヤーの情報と連携させ、各生産状況をタイムリーに把握して不足部品の融通やサプライチェーンの見直しが求められています。製造業のデジタル化に向けて、具体的には次のようなステップによるデジタル化のメリットを実感することが重要です。

まずは自社内(工場内)における見える化をして、データの収集・蓄積して分析までし、ビッグデータとしてそれをサービス化してソリューションに繋げることです。そして他社・バリューチェーンとの連携・拡充をし、同業他社と関連業界でプラットフォーム化。将来的に製造現場に新たなビジネスモデルをもたらし、広範囲で社会課題解決に貢献できます。

啓蒙活動と人材育成を両輪で

タイではスマートフォンの高い普及率などを見てもデジタルへの抵抗感が低く、普及への期待は高いです。次世代通信規格である5Gの導入も進もうとしており、製造業の環境に変化を及ぼす可能性があります。

デジタル化ができれば、過去との比較が容易になります。そして、データは取得するだけではなく、いかにそれを活用してビジネスに繋げていくかが重要です。ジェトロではデジタル技術を活用したデジタルトランスフォーメーション(DX)など海外企業との連携・協業を実証事業等により支援しています。

また、ロボットには生産性や品質の向上に加えて、危険な作業や重量物の搬送を代替するなど様々なメリットがあります。その中で各現場に合わせて最適な自動化を提案するSI(システムインテグレーター)の存在が重要です。

ジェトロではFA推進に向けた事業を新たに実施

タイ政府でもSIの育成を進めようとしていますが、一方でそもそもの自動化の需要がなければ需給のバランスが崩れてしまいます。需要を顕在化させていく啓発活動も人材育成と一緒に取り組むことが大切になります。自動化などで置き換わるような工程をそれまで担っていた方たちのスキルアップへの取り組みも欠かせません。

ジェトロ・バンコク事務所では、ロボットオートメーションや製造業におけるデジタル化を促進する事業を昨年末から進めています。2月にはウェブセミナーやウェブ商談会も予定しており、「競争力強化」「コスト・リソース」などの課題に対応したコンテンツを準備する予定です(23p参照)。

ベトナムなど発展が著しい周辺国が日本企業からも注目されていますが、タイはそれらの国と同じフェーズで競争するのではなく、自国の持つ優位性を活かして次のステップに備えて産業を高度化していく重要な局面に来ていると思います。

もちろん企業の規模によっても取り組むスピード、順序は異なります。まずは自社で新たに取り組めることがあるのではないかと考える機会にしていただければ幸いです。

Keyence(Thailand) インタビュー

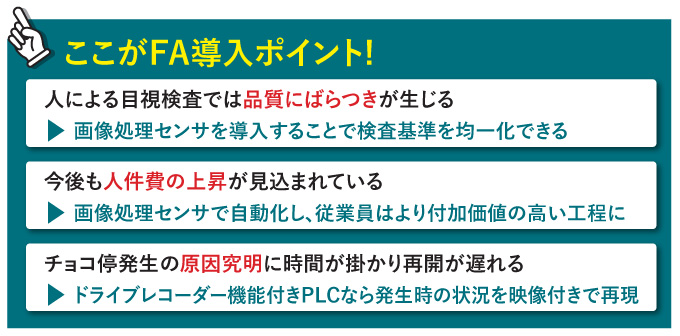

画像処理センサで品質向上、タイはまだ自動化の余地あり

私が担当しているのは画像処理センサと呼ばれる製品です。簡単に言うと、人の目の代わりに自動で検査ができます。タイでは自動車関連に限らず、様々な業界のお客様にご使用いただいており、例えば部品が間違って組み付けられていないかを部品の形や色で判別したり、製品に傷が付いていないか外観検査を行うことができます。

タイの場合は画像処理センサでカバーできる分野でも、まだ人がやっているケースが多いです。目視検査と言われるものですが、オペレーターが生産ラインに並んで一個ずつ手に取ってみたり、早いスピードで流れてくる部品をじっと見ていたりします。

お客様の画像処理センサへの関心は非常に高いと思います。理由の一つはタイで進む少子高齢化です。労働人口が減っていくため労働者が集まりにくいという共通の問題を多くの工場が抱えています。

また、品質の安定面からもお客様に関心を持っていただいています。やはり人間ですと常に同じ基準で検査できていない可能性があります。不良品を見逃してしまうのはあってはならないことですが、画像処理センサであれば、定量化された閾値を基に常に一定のレベルで良品、不良品を判別できます。

それに加えて、昨年はコロナ禍で工場の生産が止まってしまい、労働者を削減せざるを得なかった工場もありました。その後生産が回復してきた時に、再び労働者を集めるのはハードルが高い。それなら機械を入れて自動化したいという引き合いもありました。

画像処理センサはロボットの目になることもできます。ロボットはモノを掴んで次の工程に運んだりします。対象物が毎回同じ位置に置かれていれば問題ありませんが、カゴからコンベアに出された部品などは位置が毎回異なることもあります。そういったケースに対して、ロボットに画像処理センサを付けて対象物の位置を認識して掴みに行くというのがロボットビジョンシステムです。

実は、毎回対象物を同じ位置に置くように自動化するのは難易度が高く、コストも掛かり大がかりな機構になってしまうこともあります。ロボットビジョンシステムなら近辺に対象物が来れば位置を認識して取りに行くことができます。

タイでは労働者を雇ってトレーニングしてもすぐ辞めてしまったり、そもそも充分なトレーニングの仕組みがないこともあります。ロボットに置き換えれば、急に辞められてしまって困ることもなくなります。

ドライブレコーダー機能で生産再開までの時間を短縮

KV-8000は設備の制御を行うPLCにドライブレコーダ機能を加えた製品です。何ができるのかというと、ロボット搬送ミスなど設備の不具合、いわゆるチョコ停が発生した時に前後のPLCプログラム、デバイスデータ、映像を全てドライブレコードデータとして記録し、過去に遡って状況を確認することで、原因究明に掛かる時間を削減することができます。

従来もPLCが装置のデバイスデータの記録を残すことはできました。ただ、原因究明をするために、そのデータが不具合発生当時のプログラムの中で実際にどう変化していたかが分からなければ、解決までに時間が掛かります。プログラム・データ・映像と同期させて記録・再現することで根本原因がすぐ分かるようになります。

今回のコロナ禍で、日本から遠隔サポートできる点でも着目されています。タイの日系企業は新しい設備を立ち上げる時、日本で作った設備をタイに搬入し、日本から担当者が来て現場で最後の確認をするのが今までの手法でした。ただ今は物理的に現地に行くことができず、それでも何とかしないといけない状況下で、記録したドライブレコードデータを見ながら日本からサポートすることができます。

画像寸法測定器IMシリーズは、製品の寸法をワンタッチで測ることができる製品です。机の上に測定器を置いて対象物を載せ、ボタンを押せば3秒で最大99ヵ所の寸法検査が行え、測定データも残すことができます。誰でも簡単に、かつ人による誤差なく測定できる事が好評の要因です。

部品メーカーが自動車メーカーと取引しようとしたときに、どのように精度保証しているのかといった質問は必ず出てきます。その時に、こういった製品で測ってしっかりと管理していることがポイントになって、取引が成立するケースもあります。

現状の設備との連動など気にせず、机の上に置くだけで測定を開始できるので、タイ企業のオーナーにお見せしてその場で購入のサインをいただくケースもあります。

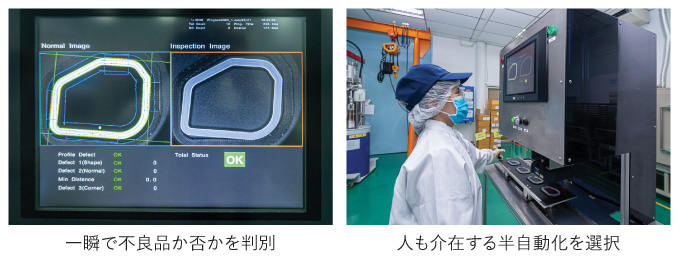

キーエンスの画作りへのこだわり

今、私共が力を入れている製品がパターンプロジェクション照明です。

通常、対象物とその背景の色が同じだとカメラで認識するのは難しいんです。例えば銀色の部品に灰色の塗布材が塗られているとすると、上からの2次元の情報だけでは色の違いが分かりづらく、きちんと塗布材が塗られているかどうかを画像処理センサで検査するのは困難でした。

それを8方向から縞模様の光を投影することで、2次元の情報に加えて高さの違いを認識できるようになりました。先ほどの塗布材の有無も厚みによって判別することができます。

画像処理センサを導入した経験をお持ちの方ほど、対象物と背景の色が一緒だと判別が安定しないと諦められていましたが、今回それをカバーしたことで多くのお客様に関心を持っていただいています。

画像処理センサで一番重要なのは画作りとも言われています。プロのカメラマンは撮影をする時、被写体をきれいに撮るために照明を使いますが、画像処理センサでも照明を正しく選択できているのかどうかがポイントになります。

例えば対象物の傷の有無を検査する時に、もし傷があればその傷が強調される照明条件になっているかどうか、撮りたいものが強調されるようになっているかどうかが重要です。その画作りにキーエンスとしては非常にこだわっています。

FA装置導入事例

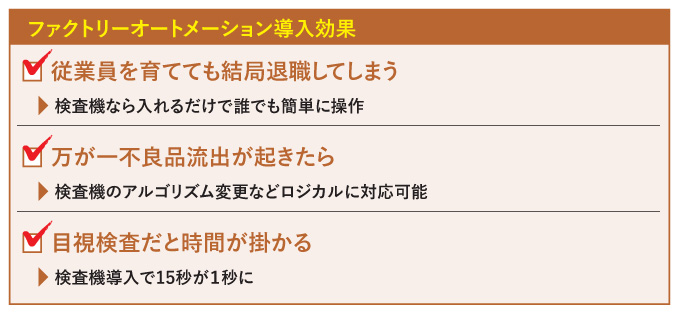

近年、タイでも検査機を使って検査工程を自動化する企業が増えている。今回は新規の受注を機に検査機を導入した企業及び検査機を提供したKEYENCE、検査機を組み込んだ装置を製作したYN2-TECKの3社に話を聞いた。精度の向上や作業時間短縮だけではないメリットも見えてきた。

NITTA M&T(Thailand)は2010年に設立されました。親会社は医療理化学向けプラスチック射出成型などを手掛ける滋賀県のニッタモールドです。

タイでは当初金型の設計、製作から始まり、徐々に業容を拡大して今では自動車やOA、ホームアプライアンス(家電製品)向けのプラスチック射出成型なども手掛け、タイのほか日本、メキシコに製品を供給しています。従業員は100人程です。

最近の展開としては伝統的な加工業に加えて、今まで磨いてきた加工技術を活かした商品開発も進めています。お客様のニーズに対して私どもが一緒になってデザインを考え、設計をして具現化します。実は私が付けているマスクも弊社開発の製品で、バンコクの日系スーパーで売られています。

操業時には1棟だけだった賃貸工場は6棟まで増え、昨年には東北地方のナコンラチャシマー県にあるナワナコン工業団地に敷地面積1万2000㎡の工場を取得しました。今年の4月から自社開発商品の製造を移管する予定です。

ナコンラチャシマー県からはアユタヤ県のバンパインまで延びる高速道路が開業を控えています。将来的には中国の昆明からラオス、タイの東北地方を通りバンコクまで延びる高速鉄道も計画されており、アクセスの向上が期待されています。

手間の掛かる検査を自動化

昨年からシリコーン製の自動車部品の製造を新たに開始し、その検査工程に画像処理センサを導入して自動化しました。

製造は清浄度の高いホワイトルームで行われます。材料となる2つの液を混ぜ合わせて、160度以上に熱せられた金型に流し込み、射出成型機で成型します。取り出した製品を人が検査機に並べます。

今回の製品は気密性を保つことが重要な役割を持つため、エッジがしっかり出ているかを見る必要があります。エッジの部分は抵抗があって金型の中でも材料が入りにくいので、エッジが出ていれば重要箇所の面もしっかり出ていることになります。

人による目視検査だと製品を光に当てながら全周を見るため、1個に付き15秒ほど掛かります。これだけの面積を人の目で追うのは大変です。しかし、画像処理センサを用いた検査なら1個に付き1秒ほどで終わらせることが可能です。精度も全く異なります。また、検査する人が必要なく、オペレーターは取り出して検査機に並べるだけなので1人で足ります。

ロボットなどで取り出しを行う全自動にするよりコストも抑えられ、タイの人件費を考えるとバランスの取れた投資になったと思います。また、お客様への品質保証の面でも高めることができました。

プロフェッショナルを目指す

日本では既に検査の自動化には取り組んでいますが、タイではこれまでどこをパートナーとして進めていけば良いのか分からず、取り組めていませんでした。ただ、タイも人件費が上昇してきています。

従業員には常々、プロフェッショナルな会社になろうと伝えていますが、そのツールの一つとして検査の自動化をもっと導入を進めて、金型や成型加工のレベルをタイの地で高めていきたいと思います。

今回のNITTA M&T(THAILAND)様での取り組みは、人の代わりに製品の外観検査だけを自動化しようというコンセプトでした。取り出しなど全部の工程を自動化するとなると大変です。今回のような柔らかい製品は特に難しく、ポカ避け(作業ミスを防止する仕組)を設置したり搬送ミスをゼロにしようとすると、コストが検査部分の何倍も掛かってしまいます。2人を0人にするのではなく、1人残す選択をしていただいたので、費用対効果のバランスの良い投資ができたと思います。

今後、コロナ禍を経て自動化は進むと思われます。検査は特に人に依存して属人化することが多い工程です。目視検査は慣れている人と初めての人では、掛かる時間や見落とす確率も全く違います。また、コロナ禍の移動制限で社員の出勤に影響が出る可能性もあり、そう考えた時に検査機に入れることなら誰でもできますから、半自動化でも良いので自動化しておけば品質の均一化に繋がります。

目視検査で万が一、不良品の流出が起きたら次にどうなるかというと、検査員や検査回数の増加です。1人でダメなら2人、2人でも起きたら次は3人と検査を増やすしか方法がなくなってしまいます。トレーサビリティ(生産流通過程の追跡)の点でも、もし出荷して1ヵ月後に流出が発覚したら、担当した従業員にその時のことを聞いてもよく覚えていません。

画像処理の判断を自動化しておけば、万が一流出が起きてもセンサーの画素数や閾値、アルゴリズムを変えるなどロジカルに対応ができます。当時の画像もすぐに確認が可能です。また、そうやってロジカルに検査していればグレーゾーンがなくなり、納品先にも安心感を生んで自分たちの工場を守ることもできます。

原因究明と改善で自動化は優位、ロジカルな対応が信頼を向上

ある企業からは“これまでは従業員や機械の数の多さが工場のPRに繋がっていたが、最近はそれだとコストが高いのではないか、生産の増減があった時にどう対応するのかと聞かれる。自動化していることがPRになることが増えてきた”と聞きました。単純な費用対効果だけではなくて、柔軟な生産調整や品質の均一化など自動化が会社の攻めに寄与するようになっています。

自動化にはまず改善が必要です。どこまで人で行い、どこまでを自動化をするか、しっかり決めないと費用対効果が出づらくなります。

最近はデジタルトランスフォーメーション(DX)という言葉が良く使われますが、後工程でのデジタル化や自動化だけではなく、自動化に向いた製品開発、受注形態へと変えていくサポートができる会社を目指しています。お客様の変化に付いていきながら、ドラえもんが道具を出すようにお客様の要望に応えていきたいと思います。

今回、一番難しかったのが対象物の形が常に一定ではないことでした。

画像処理は通常、決められた領域の中で検査をします。今回はシリコーン製のため柔らかく、検査機に置かれた時に形が少し伸びたりと常に不定形でした。そこで提案させていただいたのがパターンプロジェクション照明対応画像処理システムXG-Xシリーズです。

この製品は対象物の形状をカメラで認識して、それに追従した領域を自動生成する機能を持ち合わせています。そのため対象物の形状が微妙にばらついても、形に添った領域を毎回自動生成することができます。 また対象物のエッジが重要になるため、どうすればエッジを強調させられるか様々なテストをした中で、最適だったのがパターンプロジェクション照明でした。ワークの形状が角ばっている点と、LumitraxTM撮像機能により、凹凸を強調して検査を安定させられることが選定のポイントになりました。

今後、タイの市場も大きく変化していくと思いますが、世界の工場、東南アジアのハブとしてのタイの役割は非常に重要です。キーエンスは測定、検査など幅広いカテゴリーで商品を持っています。これからも自動化という観点で全体的にお客様をサポートしていきたいと思います。

YASKAWA ELECTRIC インタビュー

新型コロナで設備投資抑制、移動制限が装置立ち上げに影響

タイでの弊社のビジネスは自動車関連産業を中心としたロボティクスソリューションや製造業の設備案件が主でありますが、コロナ禍において企業は設備投資や保守、メンテナンスを抑制しています。昨年の年末にかけて自動車生産台数は回復傾向にありましたが、設備投資の回復はさらにその後と見られています。

新型コロナウイルスの感染拡大防止のため国を跨いだ人の往来が難しくなっており、設備投資にも影響しています。リモートで可能な部分はありますが、どうしてもタイ国外から技術者が来て立ち上げをしないといけない部分が遅れている状況です。

ただ、タイは将来に向けて自動化、ロボティクスソリューションのさらなる展開が必須です。これまでの自動化は自動車や電機電子産業、もしくは資本力のある大手企業に限定されていましたが、これからはタイの基幹産業でもある食品産業をはじめ、中小企業の生産工程の自動化が加速すると思います。

それはなぜか。コロナ禍で再認識された労働力不足の解消、品質の安定、生産性向上が求められるからです。一部の産業でこれまで自動化が進んでいない一番の要因は、採算が取れないことに尽きます。やはり導入企業の採算が取れて、付加価値が見出せることが普及に繋がります。

自動車で磨かれた高い技術力、関心高まる人協働ロボット

タイは自動車関連産業で培った自動化アプリケーションの技術力、人材育成のレベルは高いと感じます。しかし、そこで磨かれた技術力はその他の産業にあまり活かされていません。

そこで、SI(システムインテグレーター)の役割が大きくなります。自動化にはロボット周辺機器の選定やシステムの構築など、それぞれのお客様に合ったシステムインテグレートが必要です。また、これから自動化を検討する企業はロボットに詳しくない可能性もあり、せっかく導入した設備を効率的に使えず、結局、人手作業に戻すケースもあります。お客様の要望を的確に捉え、具現化し、実際に設備を立ち上げると共に継続的なお客様のスキルアップトレーニング、アフターサービスを継続できるSIは非常に重要です。 自動車関連以外でタイのSIは少ないとの声をよく聞きますが、SIは実践の場があるから育つのであって、育成より先に彼らが活躍できる場を増やすことの方が先決だと思います。

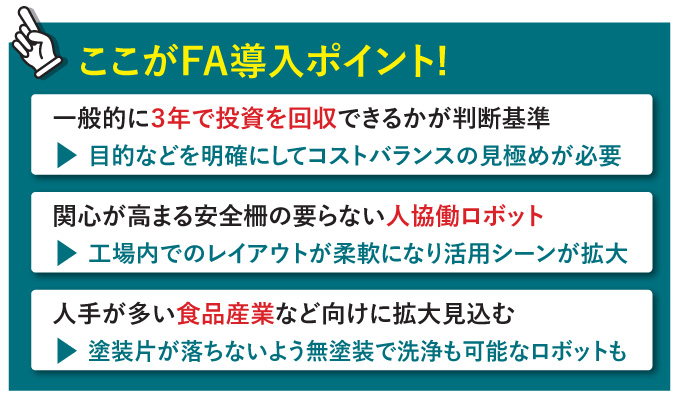

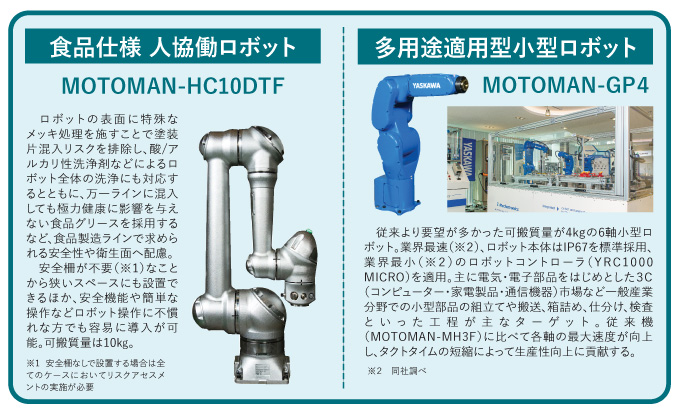

最近、特に引き合いの多い製品は人協働ロボットや衛生管理に配慮したロボットです。人協働ロボットとは、ロボット本体に安全センサを組み込むなど人に対する安全性を確保し、本来は必要な安全柵を設けることなく設置できるロボットです(※1)。既存の工場にロボットを導入するとなると、改めて柵で囲うスペースがない場合もあり、お客様の人協働ロボットへの関心は高いです。

当社では食品産業分野へのロボットの普及に力を入れています。以前から包装された菓子や冷凍食品、飲料ボトルの搬送や箱詰め、箱の積み下ろしではロボットが使われてきました。これからはコンビニエンスストアやスーパーで調理された食品を提供する中食産業と呼ばれる分野で、仕入れた食材の梱包を開けて向きを揃えて並べたり、加工後の食品を盛り付けるなど、今まで人手で行っていた単純作業のロボット化を進めていきたいと思います。

特に食品仕様の人協働ロボットMOTOMAN HC10DTFは、衛生管理に配慮した構造を兼ね備えた新しいロボットで、これまで衛生面の問題でロボット導入を躊躇していた作業工程への普及が見込まれます。

また、食品産業分野で培った経験とノウハウは他産業での展開にも必ず役に立つ技術であり、多くの分野でロボティクスソリューションの可能性を追求していきたいと思います。

コンサルの立場で自動化を吟味、タイ発ロボットメーカーに期待

もし工場の自動化を考えられている場合は、まずは現状の課題、要望をロボットメーカーやSIに相談していただくと良いでしょう。弊社もコンサルタントの立場で自動化の検討、提案をいたします。

何でも自動化やロボット導入が適しているわけではありません。現状で採算が合わないのか、人が集まらないのか、課題や要望をお聞きして現場の立ち合いなどを行った上で自動化の是非、難しさなども率直にご説明いたします。自動化のメリットがあるのか見極める必要があり、そこが曖昧では上手くいきません。

ロボットに人の代わりをさせるのは難しいです。人が行っている作業の一部を担わせることで能力を最大限に発揮します。安易な自動化は想定通りの付加価値を生まず、失敗に繋がる事例が多いです。

一般的には3年で投資を回収できる提案ができるかどうかが、自動化を進める判断基準になると言われています。補助金や銀行融資などがあれば初期投資が抑えられ、償却期間もより短くなります。政府にはそのようなサポートを期待しています。

今後はサーボモータの拡大を進めていきたいと考えています。ACサーボモータはロボットをはじめあらゆる製造装置の駆動源として活用されています。ロボットの性能を決めるのはACサーボモータの制御技術と言っても過言ではありません。当社は創業以来、100年以上モータを作り続け、モータの制御技術を磨いてきました。現在、当社のコア製品のひとつがACサーボモータであり、自社ロボットはもちろん多くの製造装置に採用されています。

そのため、意外に思われるかもしれませんがタイ企業のロボットーメーカーが出て来てほしいと思っています。いきなり垂直多関節ロボットは難しいかもしれませんが、用途が多い1軸~3軸の直交ロボットなどのメーカーが出てくると、弊社はACサーボモータを提供することでビジネスを拡大することができます。

これまでタイではロボットを使う技術は磨かれてきましたが、ロボットを作る技術はまだまだです。ロボットに限らず生産装置を開発、製作する技術力の向上が今後必要になると思いますし、微力ながらお手伝いをしてお互いが発展できればと思います。それが、タイでビジネスを展開させていただいている弊社のタイへの恩返しになると考えます。

FA装置導入事例

タイの大手財閥CPグループにあって、CPRAMはCPALL傘下のコンビニエンスストアなど向けのコンビニ用食品、パンの製造・販売をしているタイ食品業界のトップ企業。CPRAMは2017年に安川電機、伊藤忠商事と3社で「食の自動化推進」のMOUを締結して、食品工場の自動化を取り組んでいる。

ロボットアームで番重詰めを行っているが、前後の工程ではまだ多くの人が働いている

半自動化による作業効率向上

この程導入したのは、ロボットによる「番重詰めシステム」です。コンビニエンスストア向けにカップ詰めされ包装も終わったご飯を、12個ずつエアー吸引して番重という容器に一段ずつ詰めていきます。元々は人がこの番重詰めを行っていました。自動化にあたって、10%~20%の作業効率向上を望まれました。

人なら1分間あたり162カップです。今回は可搬重量25㎏のロボットを2台導入して180カップまで増やすことができました。

ただ、このサイクルタイムの短縮が難しかったです。人は両手を使って作業できますが、ロボット1台だと言わば片腕しかなく、作業の速さでは人に劣ります。ロボットを増やすほど作業効率は良くなりますが、コストも高くなってしまいます。また、人が作業している狭いスペースにロボット設備を納めなければならず、レイアウトを考えるのも大変でした。

CPRAM側としては自動化してすぐに生産効率を大幅に上げたいというのではなく、まずは人が介在する半自動化でも良いというスタンスで、コストを抑えながらロボット導入を進めています。

食品産業の自動化は特に難しいです。食材の形は毎回異なりますし、デリケートに取り扱わなければなりません。一方で一個一個の値段はそれほど高いわけではなく、その代わり数が多いので素早く作業することが求められます。

高まる技術力、定例会議も実施

CPグループとは数年前から傘下の工場におけるロボット導入の協力をしています。2015年にタイランド4.0が発表され、ターゲット産業としてロボット産業も挙げられました。CPグループでもロボット化を進めるため、ノウハウを持つ弊社がお手伝いすることになりました。

先方にもプロジェクトチームが立ち上がりましたが、当初は無理難題ばかり出されました。弊社のショールームにお呼びするなどして、ロボットにはどんなことができるのか、できないのかも含めて話をしていきました。

今では先方の技術力も高まり、これはできる、難しいといった共通認識を持てるようになりました。現在も月1回定例会議を行い、双方の技術者同士で技術面の懸案事項、進捗状況や今後の計画などの話し合いを続けて自動化を推進しています。

【総論】FA化を〝通した〟技術力の向上を

「ヒトってすごいんですよ」。

FA関連企業を取材していると、たびたび耳にする言葉である。

人間には複雑な機構を持った手があり、足があり、目、耳がある。そして自分の意志で動き、考え、判断することができる。

そんな〝人〟が行ってきた作業をロボットなどにそのまま置き換えるのは容易なことではない。そのため、どの作業をどのように機械に置き換えるのかが重要になる。そこでは作業工程の見直しが必要になってくる。

ロボットメーカーやSIだけではなく、何よりFAを導入しようとする企業の技術力が改めて問われる局面とも言える。

また、FAは無事に導入が済んだからと言って終わりではない。

装置の日々の保守やメンテナンスに加えて、例えば対象物や工程の変更があった際に自分たちで装置の各種設定を修正しなければならず、導入企業側でそれらの人材育成も進めなければならない。

FA化の利点は単なる作業効率の向上などだけではなく、FA化を通して自社の技術力向上、全体の業務効率化を図ることができる点でもある。

もちろん企業側としても、目に見えた費用対効果が出るのならすぐにでも導入したいはず。特集冒頭に示したように、人件費の高騰が進む中国は今や世界最大のロボット市場となっている。

タイの人件費も上昇したとはいえ、世界的に見ればまだ高いとは言えない。ただ、長期的に見れば製造業におけるタイの競争力を維持するためには、産業高度化は不可欠。周辺国からの外国人労働者にいつまでも頼るわけにもいかず、今後も人件費の上昇や労働人口の減少は続く。

FA化と言っても工程とコストによって導入内容は大きく異なってくる。今回の特集でも2つの企業の事例を紹介したほか、ジェトロ・バンコク事務所がこの程作成したウェブサイトにも多くの事例が掲載されている。それらを通して、導入のイメージを少しでも掴んでいいただくきっかけになれば幸いである。

・Robot Automation Project (JETRO, EEC Office)

Case Studyでは産業や工程別に事例を紹介(英語)

https://robot-automation.eeco.or.th/

・Manufacturing x Digital Project (JETRO, BOI)

製造業のデジタル導入に伴う各社の事例を紹介(英語)

http://mfgdigital.build.boi.go.th/

\こちらも合わせて読みたい/

ファクトリー・オートメーションとは何か? タイ工場の“FA”を徹底解剖