エナジー・アブソリュートのEV・バッテリー工場を見学 ~TJRIミッションリポート~

公開日 2023.08.02

TJRIは6月21日、タイと日本の企業の協業・新規事業創出の機会創出を目指す「TJRIビジネスミッション」で、タイの新興エネルギー企業、エナジー・アブソリュート(EA)の東部チャチュンサオ県にある生産拠点を訪問した。今回のミッションの参加者は56人(35社)で、合弁子会社アミタ・テクノロジー(タイ)の電気自動車(EV)用バッテリー製造工場とEV製造子会社アブソリュート・アセンブリー(AAB)の工場を見学した。

バイオディーゼルから再エネへ

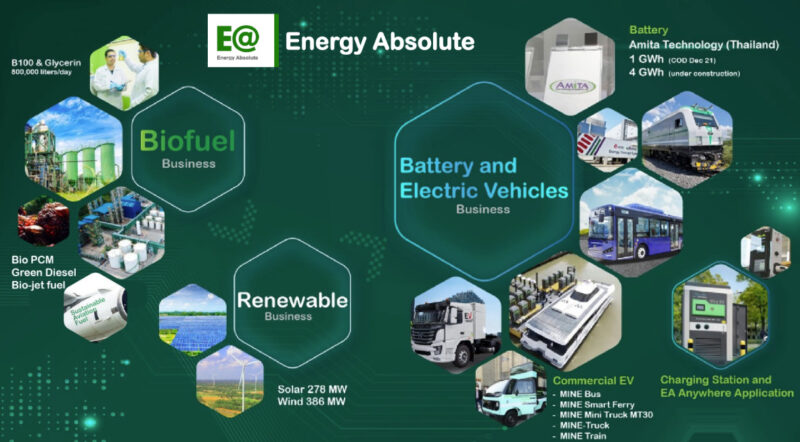

「エナジーアブソリュートの事業概要」出所:EA

「エナジーアブソリュートの事業概要」出所:EAエナジー・アブソリュートはソムポート・アフナイ社長が2006年にバイオディーゼル燃料事業で創業した後、太陽光・風力の再生可能エネルギー事業に進出、さらに電気自動車(EV)、バッテリー事業と最新トレンドビジネスに次々と参入、現在、タイで最も注目を集めている新興企業だ。2016年には台湾のバッテリー大手、アミタ・テクノロジーに出資し、同社の過半数の株式を取得。タイの子会社としてEV用バッテリーを製造するアミタ・テクノロジー(タイ)が2021年に操業を開始した。

今回のミッションでは工場見学の前に、アミタの営業担当のサターヌ・ワスワニット氏がEAグループの事業についてレクチャーした。「われわれの事業は、バイオ燃料、再生可能エネルギー、そして、バッテリーと電動バス・商用車の製造だ。会社はもともと、パーム油を原料とするバイオディーゼル燃料とグリセリンの生産事業から始まった」と説明。現在、バイオディーゼル燃料の生産能力は1日800万トンで、このほか、建設、繊維産業向けの「Bio-PCM」事業というバイオディーゼル燃料に「相変化材料(Phase Change Material=温度が想定より低かった場合に発熱する材料)」を混合した素材の製造や、「ユーロ5」相当のグリーンディーゼル事業も行っているという。さらに、バイオジェット燃料の開発、生産も行っており、近く発売する予定だ。

同社はその後、再生可能エネルギー事業に新規参入した。サターヌ氏によると、EAは現在、4カ所に太陽光発電所(合計発電能力は278メガワット=MW)と2カ所に風力発電所(同386MW)を保有、運営している。

バッテリー、EV製造は合弁方式で

さらにEAは、台湾のアミタ・テクノロジーに出資し、 アミタ・テクノロジー(タイ)を設立。東南アジア諸国連合(ASEAN)では最大規模のリチウムイオンバッテリー工場「ギガファクトリー」を開設した。操業開始時の生産能力は年1ギガワット時(GWh)だったが、年内に4GWhに引き上げる計画だ。製造しているバッテリーは高速充電のDC(直流)方式。どのバッテリー容量でも15分間で80%まで充電でき、200キロまで走行可能だ。また、「EV Anywhere」という充填ステーションブランドを全国で490か所に展開しており、携帯電話のアプリで場所を確認できるという。

一方、EV製造事業では2020年にタイの電子部品メーカーNEXポイント(NEX)との合弁で電動バス・商用車生産を手掛けるアブソリュート・アセンブリー(AAB)を設立した。工場敷地面積は6万5000平方メートルで、「MINE Mobility」というブランド名でEVを製造している。年間最大製造能力は9000台で、電動の商用車(小型・大型トラック)やバス、ゴミ収集車、チャオプラヤー川を運航する電動ボート、電車などを製造することが可能だという。EVの車体の溶接から始まり、塗装、組み立て、販売までしている」と説明した。

固体リチウムイオン電池も開発中

ミッションは続いて、アミタ・テクノロジー(タイ)のバッテリー工場の見学会に移った。サターヌ氏は「現在、EAグループはEVサプライチェーンの約50%を自社グループ内で供給している」と報告した上で、「われわれのバッテリーは『ポーチセル(Pouch Cell)』という種類だ。バッテリーの製造工程ではリチウムイオンバッテリーの最小単位のセルを複数組見合わせてモジュールにし、最後に複数のモジュールを並列接続し、バッテリーマネジメントシステム(BMS)や熱管理システムなどを導入し、EV用のバッテリーのパックができ上がる。完成したバッテリーはAABでEVに搭載される」などと説明した。

同氏によるとバッテリーの生産能力は長期的には50GWhまで増強する見通しで、その総投資額が25億ドルになると予想している。さらに現在、台湾の工業技術研究院(ITRI)と協力し、充電時間をさらに短くできる「NAEPE」という固体リチウムイオンバッテリーを開発していることを明らかにした。

日本企業とも協業、中国企業とは競争も

アミタCEOのチャクラウット・ライセーン氏(右)

アミタCEOのチャクラウット・ライセーン氏(右)続いて、アミタの技術担当副最高経営責任者(CEO)のチャクラウット・ライセーン氏が説明に立った。「この工場建設では多くの日本企業の協力を得てきた。例えば、ドライルームは高砂熱学工業が建設した。また、コーティング・マシーンも東レがトップだと確信して利用している。われわれはサプライヤーを選ぶ際に、価格と納期だけでなく、品質と安全性も重視している。安全なEVにするためには、バッテリーの安全性が非常に大事だ。将来的に製造能力を拡大する計画もあり、このような工場をさらに約10カ所建設する予定だ。この工場の機械は中国製だが、われわれのEVバリューチェーンへの日本企業の参入も歓迎する」との期待を表明した。

同氏は「中国主導でEV普及が加速する中で中国の自動車産業が勃興している。中国企業と競争できるようにするためには、生産ラインの建設を加速する必要がある。われわれは日本のサプライヤーや企業と協力してEV産業を共に発展させたいと考えている。ただ、業務のスピードが遅かったら、われわれは中国企業に勝てないので、もっとスピードを優先していただきたい」と訴えた。

EVピックアップトラック製造も計画

次にミッションは、アブソリュート・アセンブリー(AAB)の工場に移動し、EV製造ライン見学した。工場内は、①溶接工場②塗装工場③組立工場④試験工場-の4つのパートに分かれている。工場内を説明したABBの財務スーパーバイザーのサターポーン・チャラーピロム氏は、「EAグループはEVの川上から川下まで事業を行っている。アミタの工場でバッテリーを製造し、AABの工場でEVを製造する。最初は1台の電動バスを製造するのに15日間かかったが、今は1日に最大で12~15台を製造することが可能になった。タイヤ、バッテリー、ガラスなど、タイ国内で調達した原材料が40%だ」と説明した。

一方、同工場の特徴として、「溶接工場にはタイ国内最大のプラズマレーザー切断機(Plasma laser cutting Machine)とASEAN域内最大の治具機械(JIG)を導入している。塗装工場では長さ12メートルのバス全体をめっき加工できるASEAN最大の電気めっき塗装機を12台持っている」と指摘。ABBは現在、バンコク市内を走る電動バスを製造している。2022年5月から製造を開始し、現在、約2000台を納車済みで、合計約5200台を納車する予定だという。さらに、「ベトナム向けに輸出する小型バスを来月から製造開始する予定だ。将来はEVのピックアップトラック製造も検討している。また、工場内には350kW(キロワット)のバッテリー充電ステーションもある」とアピールした。